WAT ZIJN ZELFVERSTERKTE SPUITMONDEN VAN DRUKVATEN?

2024-10-17

WAT ZIJN ZELFVERSTERKTE SPUITMONDEN VAN DRUKVATEN?

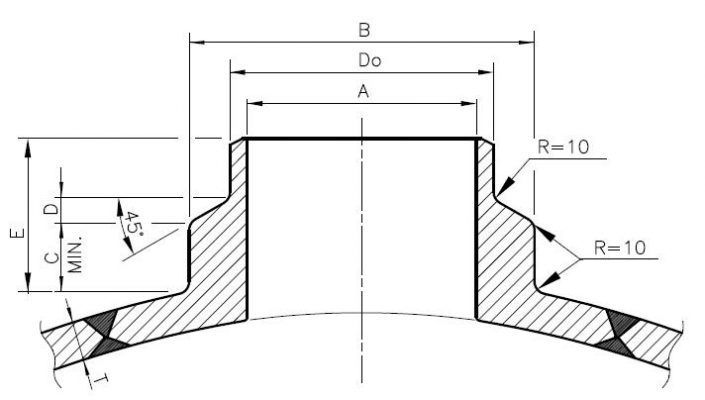

Bij verwijzing naar zelfversterkte nozzles wordt over het algemeen aangenomen dat de versteviging om de belastingen te weerstaan die op de nozzle van invloed zijn, een constitutief onderdeel van de nozzle zal zijn. Dit betekent dat zelfversterkte nozzles geen hulpelementen (zoals opgebouwde nozzles) nodig hebben om ontwerpomstandigheden en externe belastingen te weerstaan. Op een praktisch niveau zijn zelfversterkte nozzles die welke geen extra soort versteviging (pad) hebben bevestigd, en alle lassen tussen de eigen componenten en tussen de nozzle en het vat zijn van het type volledige penetratie. Daarom kunnen deze nozzles ook integraal versterkt worden genoemd. Er zijn verschillende configuraties van zelfversterkte nozzles. De meest gebruikte zijn de volgende: Long Welding Neck (LWN) of rechte naaf, variabele naafdikte en nozzles die zijn vervaardigd met behulp van een gestandaardiseerde dikte pijp.

Intuïtief kan worden opgemerkt dat zelfversterkte nozzles doorgaans een hogere kostprijs impliceren ten opzichte van een niet-zelfversterkte nozzle. Daarom moeten de redenen die de ontwerper ertoe aanzetten om één specifiek type te kiezen uit alle mogelijkheden, worden beredeneerd en grondig worden onderzocht.

Deze redenen kunnen afhankelijk zijn van verschillende factoren, zoals druk, temperatuur, de aanwezigheid van wisselende belastingen (vermoeidheid), hoge externe belastingen als gevolg van de aansluiting op een pijp, enz. Meestal zijn de vereisten voor het gebruik van zelfversterkte sproeiers opgenomen in de taakspecificatie van de eigenaren van industriële installaties waar die sproeiers in gebruik zijn of, in sommige gevallen, kunnen deze vereisten worden aangegeven in de specificatie van de licentiegever, indien van toepassing.

Vanwege het bovenstaande is het niet mogelijk om specifieke criteria vast te stellen met betrekking tot wanneer dit type nozzles voor alle gevallen moet worden gebruikt, maar alleen enkele algemene richtlijnen die als eerste benadering moeten worden gebruikt om te overwegen in welke scenario's zelfversterkte nozzles als een ontwerpoplossing moeten worden beschouwd. Scenario's zoals die waarin ontwerpomstandigheden de volgende effecten omvatten, zijn bevorderlijk om zelfversterkte nozzles te moeten kiezen: het bestudeerde onderdeel moet bestand zijn tegen variabele belastingen (vermoeidheid), tangentiële of hellende nozzles ten opzichte van het vat waar nozzles aan zijn bevestigd, dodelijke service, hoge druk, hoge temperaturen of drukvaten met hoge diktes.

Zoals al aangegeven, gaan zelfversterkte nozzles vaak hand in hand met zware of kritische gebruiksomstandigheden. Daarom is het handig om te vermelden dat voor dit speciale type nozzles stressconcentratoren zoveel mogelijk moeten worden geëlimineerd.

Voor sommige ontwerpcodes zijn de ontwerp- en berekeningscriteria voor zelfversterkte sproeiers en opgebouwde sproeiers niet altijd hetzelfde. De vereisten zijn conservatiever voor het laatste geval. Denk bijvoorbeeld aan de screeningstudie van de ASME Sectie VIII Afdeling 2, procedure om te bepalen of een vermoeiingsanalyse vereist is. Als een gegeven apparaat of een van de componenten ervan een integrale configuratie heeft, kan het een groter aantal variabele belastingen weerstaan dan een apparaat met een niet-integrale configuratie, zonder dat het nodig is om de sterkte ervan tegen vermoeiingsbelastingen te verifiëren door middel van een specifieke berekening.

Terugkomend op de economische kwestie, zelfs als het volkomen duidelijk is dat zelfversterkte nozzles de ideale oplossing zijn voor een bepaald geval, moet er rekening mee worden gehouden dat sommige zelfversterkte nozzleconfiguraties worden vervaardigd uit gesmeed materiaal. Dit betekent hoge economische kosten, reden waarom het erg belangrijk is om het ontwerp te optimaliseren zodat de kosten niet buitensporig toenemen.

Onder invloed van interne druk is de ongelijkmatige verdelingsspanning in de dikwandige cilinder groter op de binnenwand en kleiner op de buitenwand. Om de niet-uniformiteit van deze spanningsverdeling in de cilinder te verbeteren, kan overdrukbehandeling vooraf worden uitgevoerd voordat de dikwandige cilinder in gebruik wordt genomen, en onder de strikt gecontroleerde overbelastingsdruk kan het laaggedeelte van het cilinderlichaam plastische vervorming produceren om een plastische zone te vormen, terwijl het buitenmateriaal zich nog in een elastische toestand bevindt.

Nadat de druk gedurende een bepaalde tijd is gehandhaafd, kan het deel van de mantellaag dat plastische vervorming heeft, niet worden hersteld naar de oorspronkelijke positie vanwege resterende vervorming, en het buitenste materiaal dat zich nog in de elastische fase bevindt, heeft de neiging om terug te keren naar de oorspronkelijke staat, maar het wordt geblokkeerd door het binnenste materiaal dat niet kan worden hersteld naar de oorspronkelijke staat en niet volledig kan worden hersteld. Daarom wordt de voorgespannen toestand van de compressie van de binnenste laag en de spanning van de buitenste laag gevormd in de cilinderwand. Wanneer de cilinder in werking wordt gesteld en wordt onderworpen aan de bedrijfsdruk, wordt de spanning van de binnenwand die wordt veroorzaakt door de bedrijfsdruk, gesuperponeerd met de voorgespannen spanning die wordt gevormd door de interne druk en de externe spanning, zodat de spanning van de binnenwand met het oorspronkelijke hoge niveau wordt verminderd, terwijl de spanning van de buitenwand met het oorspronkelijke lage niveau op passende wijze wordt verhoogd, en de spanningsverdeling langs de wanddikte de neiging heeft om uniform te zijn, waardoor het vloeidraagvermogen van de cilinder wordt verbeterd.

Door middel van een gecontroleerde overdrukbehandeling geeft alleen de binnenste laag mee, terwijl de buitenste laag elastisch blijft en door middel van zijn eigen elastische contractie voorspanning genereert om zo het draagvermogen van de cilinder te verbeteren. Dit wordt zelfversterking van de dikwandige cilinder genoemd.